Установка монтаж гидрошпонок

Установка шпонок

Установку шпонок необходимо производить в соответствии с проектно-конструкторской документацией. Работы по установке шпонок должны выполнять квалифицированные специалисты, имеющие соответствующие навыки и опыт.

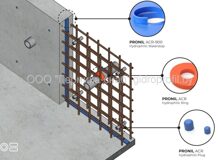

РЕКОМЕНДАЦИИ ПО УСТАНОВКЕ ГИДРОИЗОЛЯЦИОННЫХ ШПОНОК «ГИДРОКОНТУР».

1. Tpанспортировка и хранение. Шпонки перевозят транспортом всех видов в соответствии с правилами перевозки в условиях, исключающих их механические повреждения и загрязнения. Шпонки следует хранить в заводской упаковке, не подвергать деформирующим нагрузкам, защищать от воздействия нефтепродуктов, органических растворителей и прямых солнечных лучей.

Условия при воздействии климатических факторов должны соответствовать:

− при транспортировании – группе условий 8 по ГОСТ 15150;

− при хранении – группе условий 3 по ГОСТ 15150.

Если шпонки были деформированы при транспортировке или хранении, необходимо

разложить их на ровной поверхности для снятия деформаций.

При отрицательной температуре рекомендуется выдержать шпонки в теплом помещении при температуре не ниже + 5 °С не менее 12 ч. до начала выполнения работ по их установке.

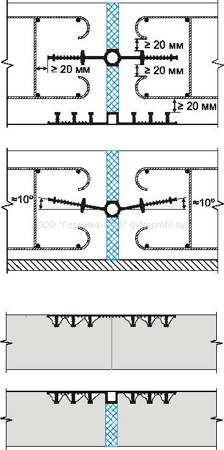

2. Установка. Шпонки устанавливают и закрепляют в проектное положение, симметрично относительно осей шва. Зазор между шпонкой любого типа и ближайшим арматурным стержнем должен быть не менее 20 мм. В горизонтальных конструкциях для получения плотного контакта бетона с телом шпонок при бетонировании внутренние шпонки типа ЦР, ЦДР, ЦД и БУР 200 следует устанавливать с прогибом под углом около 10°.При установке шпонок необходимо обеспечить герметичность в местах примыкания их к опалубке для исключения протекания цементного раствора при проведении бетонных работ.

Не рекомендуется установка опалубочных шпонок типов ОД, ОР и ОДР в верхнюю часть горизонтальных конструкций.

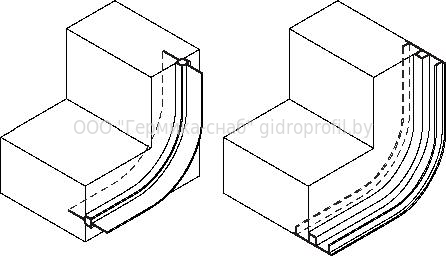

Допускается установка шпонок с минимальным радиусом изгиба

|

Тип шпонки :

|

R изгиба, MM

|

|

ЦД, ОД, ОДР

|

250

|

|

ОР

|

180

|

|

ЦР, ВК |

100 |

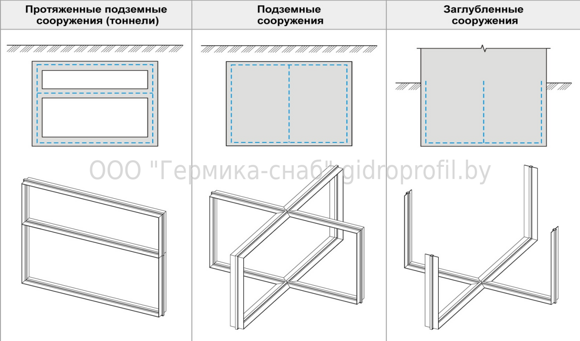

В конструкции шпонки должны образовывать замкнутое пространство по всему периметру возможного водопроявления (см. таблицу 1)

3. Крепление.

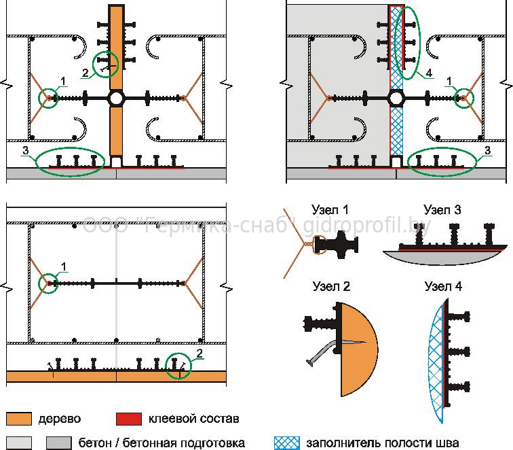

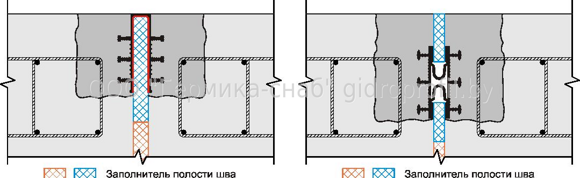

Внутренние шпонки (тип ЦР, ЦДР, ЦД и БУР 200) крепят вязальной проволокой к арматурным стержням с шагом около 250 мм (рисунок 1, узел 1).

Опалубочные шпонки (тип ОД, ОДР, ОР) крепят к деревянной опалубке гвоздями 70-90 мм (максимальная глубина забивки 1/3 длины гвоздя) с шагом около 250 мм (рисунок 1, узел 2). После забивки гвозди следует отогнуть на угол 40-50º от вертикального положения. В других случаях (например, установка опалубочных шпонок на бетонную подготовку) для крепления следует использовать клеевые составы (рисунок 1, узел 3).

Таблица 1.

рисунок 1.

Защитные шпонки (тип ПГ) на I этапе бетонирования крепят к деревянной опалубке гвоздями 70-90 мм (максимальная глубина забивки 25 мм) с шагом около 250 мм (рисунок 1, узел 2). После забивки гвозди следует отогнуть на угол 40-50º от вертикального положения. Перед II этапом бетонирования защитных шпонок (тип ПГ), для предотвращения смещения от проектного положения, необходимо вклеить заполнитель шва (рисунок 1, узел 4).

Способ крепления должен исключать возможность смещения шпонок от проектного положения при ведении бетонных работ.

4. Заполнитель полости деформационного шва.

В качестве заполнителя полости шва следует использовать пенополистирол, пенопласт, гернит или аналогичные материалы. Применяемый материал должен обеспечить проектный размер зазора деформационного шва при ведении бетонных работ и свободное сжатие/раскрытие шва, без возникновения напряжений в сопрягаемых элементах конструкции, при эксплуатации сооружения. Заполнитель полости шва следует крепить клеевым составом. Способ крепления должен исключать возможность смещения заполнителя полости шва от проектного положения при ведении бетонных работ.

5. Клеевые составы.

Применяемый клеевой состав должен иметь хорошую адгезию к склеиваемым материалам и не вызывать их разрушения.В качестве клеевого состава рекомендуется использовать герметики, мастики или клеи холодного применения на полиуретановой, полисульфидной (тиоколовой), бутилкаучуковой, эпоксидной или другой основе.

6. Особенности ведения опалубочных и бетонных работ.

Конструкция опалубки должна обеспечивать установку шпонки в проектное положение в зазор между опалубочными щитами по всей длине бетонируемого участка. Конструкция стыкового участка смежных опалубочных щитов и шпонки должна гарантировать их геометрическую неизменяемость при укладке бетона в опалубку.

Условия хранения, транспортировки и установки шпонки в опалубку должны обеспечить чистоту её поверхности. После установки шпонки в опалубку должно быть проведено освидетельствование поверхности шпонки и её проектного положения. При обнаружении загрязнения шпонки или отклонений от проекта необходимо устранить отмеченные недостатки. По результатам освидетельствования составляется соответствующий акт либо делается запись в журнале ведения опалубочных и бетонных работ.

Формообразующие поверхности опалубочных щитов, сопрягаемые со шпонкой, перед их монтажом должны быть смазаны. Смазку можно производить протиркой мешковиной, пропитанной солидолом или другой аналогичной консистентной смазкой. Перед установкой щитов следует удалить все потёки смазки и предотвратить попадание её на поверхность шпонки.

После монтажа опалубочных щитов и шпонки с помощью ламп переносок проверяют на просвет герметичность стыков сопряжения по всей длине. При обнаружении неплотностей , которые могут привести к вытеканию цементного раствора при бетонировании, все обнаруженные места надёжно герметизируют с помощью клейкой ленты, которая удаляется перед снятием опалубки.

При подаче бетонной смеси в опалубку следует предотвращать возможность динамического воздействия и прямого попадания бетонной смеси непосредственно на поверхность шпонки, для чего рекомендуется предусмотреть защитные козырьки.

Укладку бетонной смеси в опалубку следует производить горизонтальными слоями, толщиной, установленной в технологическом регламенте на бетонирование конструкции, при этом не допускается превышение толщины слоя бетонной смеси над горизонтально расположенной шпонкой более толщины, установленной в упомянутом регламенте.

Вибрирование бетонной смеси в слое и на каждой позиции следует производить путём перестановки наконечника вибратора и медленным его извлечением из бетонной смеси до прекращения оседания, а в бетоне не должно оставаться углублений от наконечника вибратора, при этом не допускается касания вибронаконечником шпонок и элементов их кре-пления. Целесообразно в зоне размещения шпонок через 20-30 мин производить повторную вибрацию бетонной смеси тем же вибрационным инструментом.

Уход за бетоном, режимы выдерживания в опалубке и момент снятия опалубки следует назначать в соответствии с требованиями, установленными в технологических регламентах на бетонирование.

При снятии опалубочных щитов следует избегать механических повреждений шпонок монтажным инструментом. После снятия опалубки следует провести повторное освидетельствование состояния заделки шпонки в тело бетона, а также состояние открытой части шпонки. При загрязнении открытой части произвести её очистку.

При бетонировании части конструкции со второй половиной шпонки следует руководствоваться положениями п.п. 5-8 настоящего раздела, а при устройстве деформационного шва - положениями регламента на установку заполнителя шва.

При ведении работ не обетонированные части гидроизоляционных шпонок следует защищать от загрязнения и повреждений. Полости деформационных узлов на торцах шпонок следует защищать от попадания в них посторонних предметов посредством их временной герметизации.

7.Особенности восстановления гидроизоляции деформационных швов.

Шпонки тип ПГ и ДК120

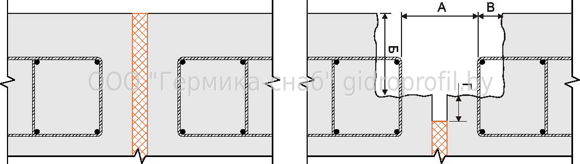

Возможность установки шпонок определяет конструкция деформационного шва. Для установки шпонки необходимо подготовить штрабу (рисунок 2).

Рисунок 2.

Минимальный установочный размер по ширине А (рисунок 2) – расстояние в свету между арматурой в торцах сопрягаемых элементов конструкции, должен быть равен габаритному размеру шпонки плюс 40 мм. Минимальный установочный размер по глубине Б должен быть не менее габаритного размера шпонки (для шпонок типа ДК120 – габаритный размер плюс 30 мм). В штрабе для установки шпонки арматура конструкции должна быть обнажена примерно на 50 мм (размер В).Полость деформационного шва должна быть очищена на глубину не менее 50 мм от дна штрабы (размер Г).

Для заполнения полости штрабы после установки шпонки следует использовать быстротвердеющий безусадочный ремонтный состав с высокой текучестью. Состав укладывают попеременно по обе стороны от шпонки на высоту (глубину) не более 300 мм.Опалубка шва наращивается по длине шва по мере заполнения вскрытой полости штрабы.

На рисунке приведены схемы расположения шпонок типов ПГ (рисунок 3 а) и ДК 120 (рисунок 3 б) в деформационном шве с восстановленной гидроизоляцией.

Рисунок 3. а ) б)

Востановление1

Шпонки тип РЕМ

Категория бетонной поверхности в месте контакта с герметизирующей зоной шпонок типа РЕМ-250Р должна быть не ниже А4 по ГОСТ 13015. Гарантированную работоспособность гидроизоляционных шпонок обеспечивает тщательный контроль соблюдения положений рабочего проекта и данного технологического регламента на всех этапах производства работ.

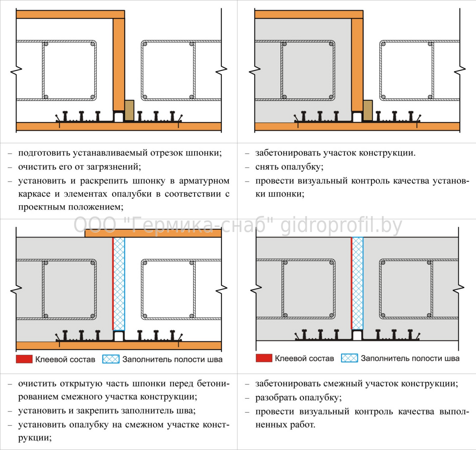

8.ТЕХНОЛОГИЧЕСКИЕ СХЕМЫ УСТАНОВКИ ГИДРОШПОНОК. Установку шпонок выполняют обученные рабочие, имеющие соответствующие навыки и опыт. Приведенные технологические схемы отражают общий порядок производства работ. Состав работ для конкретных условий устанавливают в рабочем проекте.

8.1 Новое строительство.

Порядок производства работ для шпонок типа ЦД, ЦДР, ОД, ОДР, ПГ, ЦР, БУР 200, ВК, ОР и ДК 120 :

− подготовить устанавливаемый отрезок шпонки;

− очистить его от загрязнений;

− установить и раскрепить шпонку в арматурном каркасе и элементах опалубки в соответствии с проектным положением (для типа ЦД, ЦДР, ЦР, БУР 200 и ВК следует использовать крепления из комплекта поставки);

− забетонировать участок конструкции;

− снять опалубку;

− провести визуальный контроль качества установки шпонки;

− очистить открытую часть шпонки перед бетонированием смежного участка конструкции;

− установить и закрепить заполнитель шва (при обустройстве деформационных швов);

− установить опалубку на смежном участке конструкции;

− забетонировать смежный участок конструкции;

− разобрать опалубку;

− провести визуальный контроль качества выполненных работ.

8.2 Новое строительство (гидроизоляция ПВХ-П мембраной)

Порядок производства работ для шпонок типа НР и МК:

− подготовить устанавливаемый отрезок шпонки;

− очистить его от загрязнений;

− установить и раскрепить шпонку в арматурном каркасе и элементах опалубки в соответствии с проектным положением;

− сварить устанавливаемый отрезок шпонки с ПВХ-П мембраной;

− забетонировать участок конструкции;

− снять опалубку;

− провести визуальный контроль качества установки шпонки;

− очистить открытую часть шпонки перед бетонированием смежного участка конструкции;

− установить и закрепить заполнитель шва (при обустройстве деформационных швов);

− установить опалубку на смежном участке конструкции;

− забетонировать смежный участок конструкции;

− разобрать опалубку;

− провести визуальный контроль качества выполненных работ.

Работы по установке ПВХ-П мембраны проводят в соответствии с требованиями и положениями, установленными в технологическом регламенте на установку ПВХ-П мембраны.

8.3 Восстановление гидроизоляции деформационных швов

Шпонки тип ПГ и ДК 120.

Порядок производства работ для шпонок типа ПГ и ДК 120 (синим курсивом выделены работы, выполняемые только для типа ДК 120):

− вырубить штрабу для установки шпонки с оголением арматуры;

− очистить полость деформационного шва на глубину не менее 50 мм от дна штрабы;

− при необходимости очистить арматуру от ржавчины и загрязнений, обработать защитным составом;

− подготовить устанавливаемый отрезок шпонки;

− очистить его от загрязнений;

− установить внутренний закладной элемент из пенополистирола;

− установить шпонку на внутреннем закладном элементе (для типа ПГ закрепить с помощью клеевого состава);

− установить наружный закладной элемент;

− установить опалубку;

− заполнить полость штрабы быстротвердеющим ремонтным составом с высокой текучестью;

− снять опалубку;

− удалить выступающие части наружного закладного элемента;

− провести визуальный контроль качества выполненных работ.

Шпонки тип РЕМ.

Порядок производства работ для шпонок типа РЕМ:

− подготовить устанавливаемый отрезок шпонки;

− очистить его от загрязнений;

− расположить шпонку в соответствии с проектным положением;

− закрепить шпонку;

− провести визуальный контроль качества установки шпонки.

9. ВЫПОЛНЕНИЕ СТЫКОВЫХ СОЕДИНЕНИЙ.

При выполнении работ температура воздуха должна быть не ниже +5 °С. В холодную погоду следует подогревать зону проведения работ. При дожде или снеге работы по выполнению стыковых соединений можно проводить только под защитой тента.

9.1 Шпонки из резины

Для выполнения стыковых соединений резиновых шпонок рекомендуется использовать следующие клеи:

− цианакрилатные клеи, усиленные каучуками RiteLok RT 3500 W или RiteLok RT 3500 D;

− цианакрилатный клей Космопласт 500 Л или Cosmofen.

Универсальность и простота работы с цианакрилатными клеями позволяет непосредственно на месте производства бетонных работ быстро и качественно выполнять стыковку шпонок и изготавливать фасонные элементы из них.Для обеспечения стабильности свойств клея его необходимо хранить в темном, прохладном месте, защищенном от воздействия солнечного света, при температуре не выше + 5 °С.

Последовательность технологических операций при выполнении стыковых соединений для резиновых шпонок:

− ровно обрезать стыкуемые концы шпонок алмазным диском или ножом;

− проверить полноту примыкания стыкуемых поверхностей друг к другу, при необходимости выровнять;

− протереть стыкуемые поверхности шпонок очищающим составом и дать высохнуть (поверхности должны быть свободными от масляных загрязнений, чистыми и сухими);

− нанести тонкий слой клея на одну из стыкуемых поверхностей и плотно сжать их до момента схватывания (20-60 с). Общим правилом является нанесение как можно меньшего количества клея. Чрезмерное количество клея приведет к замедлению отверждения и снизит прочность соединения. Время полного отверждения клея 24 ч;

− протереть внешнюю поверхность стыка очищающим составом и дать ей высохнуть;

− для защиты шва стыкового соединения нанести на его поверхность резинобитумную мастику слоем шириной около 20 мм и толщиной 2 мм .

Качество выполнения стыковых соединений проверяют визуально и механическим способом. Проверку повторяют перед бетонированием после установки шпонки.

9.2 Шпонки из ПВХ-П

Для выполнения стыковых соединений ПВХ-П шпонок используют метод сварки. Последовательность технологических операций при выполнении стыковых соединений для ПВХ-П шпонок:

− подготовить термонож, установить температуру 185-195 °С;

− ровно обрезать стыкуемые концы шпонок алмазным диском или ножом;

− проверить полноту примыкания стыкуемых поверхностей друг к другу, при необходимости выровнять;

− проверить температуру разогрева термоножа на отдельном куске шпонки: материал должен быстро плавиться, но не гореть;

− поместить разогретый термонож между стыкуемыми поверхностями и прижать их к термоножу;

− удерживать шпонки в сдвинутом положении до полного и равномерного оплавления стыкуемых поверхностей;

− слегка ослабить прижим и быстро убрать термонож;

− плотно сжать стыкуемые поверхности, корректируя, при необходимости, их положение относительно друг друга;

− дать остыть сварному шву не менее 5 мин;

− очистить термонож от остатков расплавленного материала.

Качество выполнения стыковых соединений проверяют визуально и механическим способом. Проверку повторяют перед бетонированием после установки шпонки.

10. ИЗГОТОВЛЕНИЕ ФАСОННЫХ ЭЛЕМЕНТОВ

При изготовлении фасонных элементов стыкуемые концы шпонок обрезают под требуемым углом, проверяют полноту прилегания стыкуемых поверхностей и склеивают /сваривают по изложенной в разделе 5 последовательности.Качество изготовления фасонных элементов проверяют визуально и механическим способом. Проверку повторяют перед бетонированием после установки шпонки.

11. ПРИМЕНЯЕМЫЕ МАТЕРИАЛЫ, ОБОРУДОВАНИЕ И ОСНАСТКА

При производстве работ по установке гидроизоляционных шпонок специализированного инструмента не требуется. Для выполнения стыковых соединений шпонок и изготовления фасонных элементов необходимы следующие материалы и оборудование:

Расходные материалы (шпонки из резины):

- Цианакрилатные клеи, усиленные каучуками, RiteLok RT 3500W, RiteLok RT 3500В или Космопласт 500Л/ Cosmofen;

- очищающий состав (50 % этилацетата, 50 % бензина «калоша») или аналогичный промышленного изготовления;

- резинобитумная мастика (40 % сырая резина, 30 % битум, 30 % этилацетат) или аналогичная промышленного изготовления.

Расходные материалы (шпонки из ПВХ-П):- не требуются.

Оборудование:

- машина отрезная / шлифовальная угловая и / или нож;

- алмазный круг (сплошной);

- термонож с регулятором температуры (для шпонок из ПВХ-П).

Вспомогательные материалы:

- хлопчатобумажная ткань, протирочная ветошь;

- резиновые перчатки;

- защитная одежда;

- защитные очки; - мешки для мусора.

Рекомендуемый порядок производства работ по установке шпонок типа ОД и ОДР.